- Accueil

- Galerie de photos

- Repères chronologiques

- Eugène Livet

- Inventaire Crypte

- Architecture et Parc

- 1910-2010

- Archives et Patrimoine technologique et scientifique

» Voir les dernières insertions

» Faire une recherche

» Plan du site

3.Espace 003

© Martin Singla

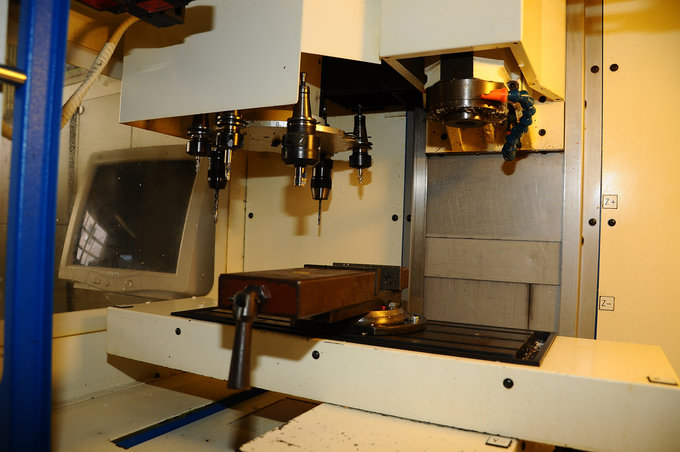

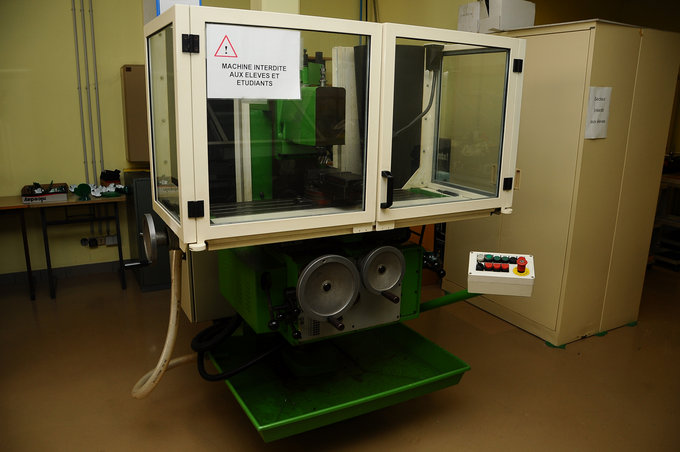

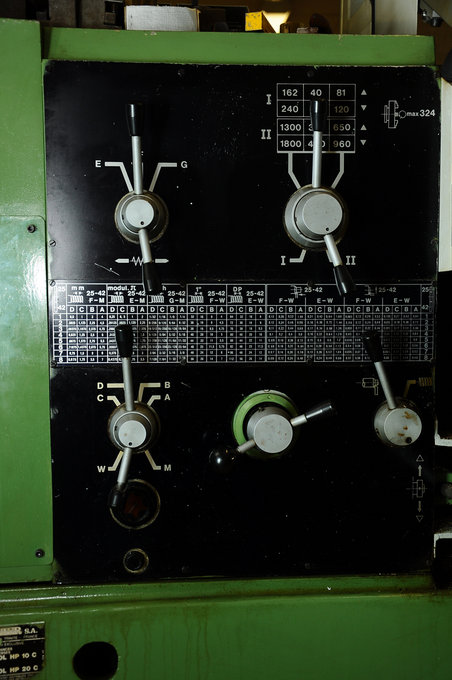

Centre d’usinage RéalMéca FD équipé d’un directeur de commande Fagor 8055F

DESCRIPTION

Capacité : course X 245 mm - Y 145 mm - Z 245 mm - Table : 360 x 210 mm Broche : cône de broche E25 - rotation 100 à 4000 tr/min - puissance de broche 1 kW

Avance de travail 0 à 3000 mm/min - Avance rapide 3000 mm/min - résolution 0.001mm

Magasin outils 8 cases

Directeur de commande Fagor 8055F

Encombrement 1040x1080x1110mm - Masse 300kg - Raccordement électrique 230v / 50Hz

EN CLASSE

* Les élèves de 2nd usinent beaucoup de plastique sur cette machine-outil à commande numérique (MOCN). Le dessin des pièces et la programmation de la machine sont préparés sur ordinateur, ce qui permet de rendre les formes plus attractives, mais rend les usinages plus longs.

* Ici le plastique usiné est du PE 300 HD, l’essentiel de l’usinage est assuré par une fraise à plaquette 2 dents de diamètre 16mm. La fraise tourne à 4000 tr/min et l’avance est de 2400 mm/min.

* Le temps d’usinage est de 12 min. Le résultat est une pluie de petits copeaux fragmentés qui seront nettoyés avec un aspirateur.

© Martin Singla

Thermoformeuse Dompierre TF3525

DESCRIPTION

Ces machines sont composées essentiellement d’un caisson étanche avec pompe à air aspirante, d’un plateau chauffant mobile, d’un système d’élévation manuel à levier, d’un pupitre de commande avec interrupteur, minuterie et voyants lumineux. Un inverseur permet d’utiliser la pompe en soufflage pour faciliter le démoulage.

UTILISATION

Formage : La matière plastique est chauffée au-dessus de son point de ramollissement et plaquée sur un moule qui va lui donner, après refroidissement, la forme recherchée. Les moules peuvent être en plâtre, en bois, en résine, en métal...La pompe électrique permet l’utilisation de moules en positifs et en négatifs.

Les principales matières plastiques thermoformables sont :

![]() le polystyrène (P.S.)

le polystyrène (P.S.)

![]() le polychlorure de vinyle (P.V.C.)

le polychlorure de vinyle (P.V.C.)

![]() le polyéthylène téréphtalate glycol (P.E.T.G.)

le polyéthylène téréphtalate glycol (P.E.T.G.)

Capacité suivant les matières : de 0,1 à 3 mm

Les appareils à chauffage radiant sont généralement classés par leur densité énergétique, qui s’exprime souvent en kilowatts par mètre carré (kW/m²). La durée des cycles de chauffage est proportionnellement inverse au coefficient énergétique de l’appareil. Les plastiques qui nécessitent une température de formage élevée, notamment les polycarbonates, sont les plus exigeants, le taux requis s’élevant jusqu’à 45 kW/m². Le polystyrène et l’ABS, dont les besoins énergétiques sont moindres, requièrent environ 25 kW/m².

EN CLASSE

Cette thermoformeuse a un format utile de 350 x 250mm, et une puissance de chauffage de 1200W. Le PSC (polystyrène choc) marbré vert épaisseur 2mm est assez aisé à thermoformer. Le temps de chauffage est de 2 min.

Le PMMA transparent épaisseur 2mm est plus difficile à thermoformer. Il faut faire un étuvage préalable, et le plastique devient cassant.

© Martin Singla

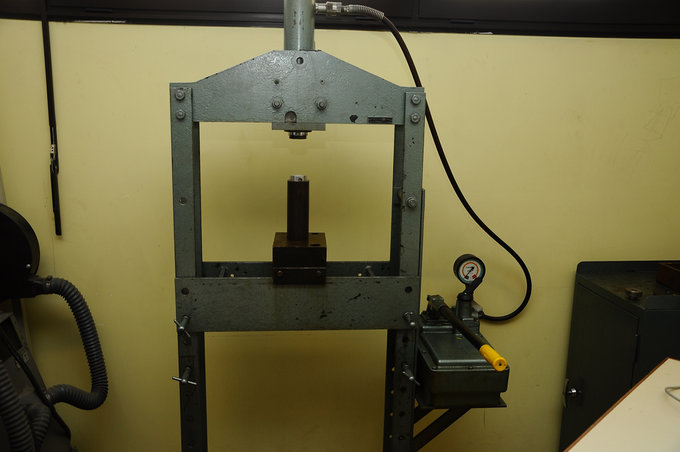

KAP, Machine à injecter le plastique

DESCRIPTION Un peu vieillotte et pas dans le coup... pourtant, cette machine à injecter, avec son banc vertical, son bol accessible, son système manuel d’ouverture et de fermeture du moule, donne à l’opérateur un contrôle total du cycle d’injection plastique. Cette activité prend donc un caractère très pratique, parfois même un peu physique pour fermer la genouillère du moule. Cette activité très concrète est appréciée des élèves qui font toujours des pièces supplémentaires.

On peut aussi injecter du granulé de POM ou de PE. La température de chauffage est de l’ordre de 200°C.

© Martin Singla

Moule TPMS installé sur la presse à injecter KAP

DESCRIPTION

TPMS : Touche Pas à Mon Scoot. Conçu avec les élèves de 2nd1, ce projet est une centrale d’alarme imaginée autour d’un capteur choc caché dans le guidon. Les pièces moulées sont les inserts isolants : deux rondelles percées de 4 trous qui maintiennent en vis à vis 2 aiguilles conductrices en forme de U pour faire contact avec une bille. Si la bille gigotte, dring-dring et pouet-pouet, t’as touché à mon scoot.... !

Le moule a été usiné au lycée par la filière micro-technique. Le plastique injecté est le plus souvent du POM.

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla

© Martin Singla